Déchargement camion, réception automatique des marchandises par RFID

Présentation de l’affaire

Nord Céréales nous a consultés afin de fluidifier et d’automatiser le déchargement des camions de grains au sein du site de Dunkerque. Nord Céréales nous a demandé de reprendre le process de déchargement des camions, de leur entrée à leur sortie afin de rendre le processus de réception des marchandises automatique.

Nous avons donc réalisé une analyse fonctionnelle qui reprend le fonctionnement du process de déchargement des camions en process de réception automatique des marchandises. La gestion du déchargement des camions de grains était auparavant assurée par un mode de fonctionnement empirique. En effet, les chauffeurs devaient descendre du véhicule pour s’inscrire auprès des agréeurs à la salle de pesée, pour assurer la pesée pleine et revenir après déchargement des grains pour la pesée de la tare.

Des faiblesses et des menaces grandissantes remettaient en cause le système :

-

Insécurité sur les routes du port de Dunkerque due aux files de camions qui ne cessaient d’augmenter

-

Obsolescence d’un mode de fonctionnement basé uniquement sur la capacité des agréeurs à prendre plus de camions

-

Evolution impossible sans embauches supplémentaires

-

Manque de fiabilité des informations remontées

-

Historique de faible durée

-

Absence de contrôle de la zone de déchargement des camions, entraînant des défauts de qualité dans les silos

-

Logiciel de gestion du déchargement géré comme une « boîte noire »

Fonctionnement du process de déchargement

Technologies mises en oeuvre

- Digicode

- Distributeur de badges et badges RFID

- Barrières automatiques

- Boucles magnétiques

- Afficheurs LED

- Antennes RFID

- Reader (lecture et écriture dans badge)

- Récupérateur de badge

- Imprimante d’édition de tickets de sortie

- Interface CEREO

- Informations pesons

- Prise échantillonnage

Inscription d’un rendez-vous pour livraison

Le client se connecte sur CEREO pour avoir un numéro de rendez-vous.

Ce numéro de rendez-vous comporte les informations suivantes :

- Entrées ou sorties de produit (liste déroulante)

- Site nord céréales (liste déroulante)

- Date de rendez-vous et créneau horaire (2h de battement)

- La marchandise

- Le dépôt de chargement

- Le nom du client

- Le nom du transporteur

- L’immatriculation de la benne

- Date et heure du rendez vous

Une fois le rendez-vous validé, il est définitif !

Arrivée du camion sur le site

Le transporteur consulte le panneau d’informations et prend la file vers le pont bascule correspondant à son produit associé : blé, orge, etc.

Il s’oriente vers le bon pont bascule d’entrée.

Entrée du camion

Le transporteur entre le numéro de rendez-vous à la borne. Après validation, il prend le badge RFID automatiquement distribué. L’accès automatique s’ouvre.

ÉCHANTILLONNAGE GRAINS

Le camion se présente à l’échantillonnage. Le transporteur badge pour commencer l’échantillonnage. L’agréeur est averti qu’un camion est prêt. Après vérification d’usage, il lance le cycle. Lorsque le bras est en position repos, l’échantillonnage est terminé. Le camion peut avancer.

BARRIÈRE PESAGE

Une fois le pesage effectué, le voyant de la borne passe au vert, le chauffeur badge.

Le code permettant d’ouvrir l’accès de la bonne fosse est inscrit sur le badge RFID. La barrière s’ouvre.

Le camion se rend à la fosse désignée.

Arrivée à la fosse

Muni de son badge RFID, le transporteur s’identifie au lecteur RFID de fosse. L’accès automatique s’ouvre. Le camion se positionne sur la fosse. La boucle magnétique valide le passage du camion. Le camion vide son produit et va vers le pont bascule de sortie. Une information de passage est aussi inscrite dans le badge. Sans cette information, le chauffeur ne pourra pas passer à la phase suivante.

-

Arrivée à la fosse

-

Identification badge pour un bon déchargement

-

Déchargement camion dans la fosse

-

Camion en déchargement

PONT BASCULE DE SORTIE, PESAGE À VIDE

Le camion monte sur une plateforme de pesage, il insert son badge RFID dans la borne puis un ticket de sortie est imprimé, destiné au transporteur, attestant la sortie du camion vide, le passage et le bon déroulement du déchargement (toutes les étapes respectées).

L’accès automatique de sortie s’ouvre, le camion peut repartir.

-

Camion en déchargement

-

DÉCHARGEMENT CAMION, RÉCEPTION AUTOMATIQUE DES MARCHANDISES PAR RFID

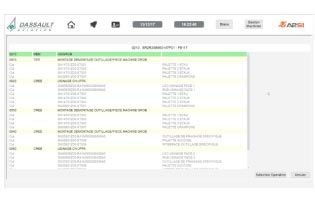

SALLE DE CONTRÔLE

L’intelligence du système permet de réaliser l’échange des données avec le logiciel CEREO, en amont avec la collecte des informations client attribués au numéro de rendez-vous, et en aval avec la remontée des informations de qualité et de pesée des produits. Un automate permet l’acquisition des informations en bas niveau et le fonctionnement des actionneurs.

recette plateforme

Une validation en plateforme de l’ensemble des fonctionnalités de l’automate, des entrées sortie déportées et des IHM est réalisée sur le site d’A2SI sur une architecture aussi proche que possible de l’architecture définitive.

Travaux mis en oeuvre

Automatisme

- Rédaction de l’analyse fonctionnelle détaillée

- La gestion des sécurités process

- La gestion des flux

- La description générale du procédé

- Les modes de marche dégradés

- Les modes de repli, le traitement des alarmes et défauts

- La liste des alarmes et défauts

- La description détaillée du traitement de chaque capteur et de chaque actionneur

- La gestion des échanges avec la interface homme machine local pesée

- Le détail de la liste des entrées sorties,

- La configuration automate et entrées sorties déportées

- Configuration des liaisons analogiques et de communication avec les différentes configurations métier

- La gestion totale du dérouler de l’acquisition du TAG jusqu’à l’impression du ticket de sortie

- La gestion du mode de replis : prise manuelle, maintenance, mode portable déconnecté

- Programmation

Électrotechnique

- Etudes électriques

- Implantation

- Nomenclature

- Schéma de principe canalisations

- Schéma multifilaire

- Définition des matériels proposés

- Plans d’ensemble des produits fournis ainsi que leur documentation de maintenance constructeur

- Carnet de câbles des équipements composant le module béton

Supervision

- Spécification des règles ergonomiques de conduite

- Historiques des courbes

- Historiques des alarmes

- Middleware

- Communication avec CEREO

- Rédaction d’un manuel de maintenance

- Communication PDA

UNE QUESTION, UN PROJET ? CONTACTEZ-NOUS