CHANTIER NORD CEREALES SILO 9

Développement des capacités de stockage du port, automatisation et traçabilité.

Qui est Nord Céréales ?

Nord Céréales situé dans la zone centrale du Port de Dunkerque, est le deuxième port de France spécialisé dans l’export de céréales et l’import de produits comme le pellets de bois pour les particuliers ou les industries.

Contexte du projet

Le chantier du Silo n°9 dont l’ouverture est prévue pour octobre 2024, s’inscrit dans la volonté de développer les capacités de stockage de Nord Céréales. Il sera un véritable atout pour répondre aux besoins des importateurs/exportateurs afin d’assurer une prise en charge efficace et sécurisée des flux de marchandises.

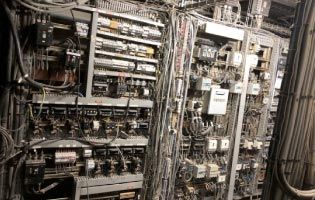

Dans ce contexte de transformation et de développement, la problématique de Nord Céréales est d’automatiser la gestion du silo, de l’intégrer dans toute la logique de pilotage des installations existantes.

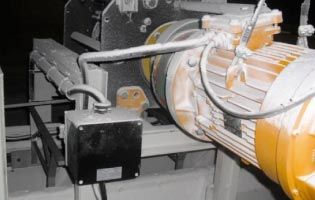

Spécialisé dans l’automatisation du process industriel, A2SI intervient sur ce projet de par ses compétences pluridisciplinaire, sa maîtrise de la gestion des flux et son expertise en manutention.

L’intervention d’A2SI

Client historique depuis 2015, la collaboration s’inscrit dans la continuité des projets déjà réalisés, et le souhait de Nord Céréales d’intégrer des solutions innovantes pour optimiser les performances de cette nouvelle installation.

Un projet structurant pour Nord Céréales dont l’ambition est de gagner en efficacité et de maintenir de bons ratios d’entrée ou de sortie de la marchandise. La technologie RFID permet de garantir la traçabilité des matières depuis leur arrivée sur site jusqu’au chargement des navires pour l’export vers des pays tiers (Chine, Egypte, Algérie…). Un gain de temps dans le contrôle, le traitement de la donnée et le suivi de la marchandise rendu possible par le déploiement d’un réseau OT dédié.

Ces solutions innovantes et la mise en œuvre de logiciels de supervision permettent d’afficher, de contrôler, de gérer et d’analyser les informations des installations en temps réel.

L’expertise d’A2SI, l’accompagnement sur-mesure, le matériel et les outils techniques ont permis d’apporter une solution de pilotage efficiente, de produire dans les délais avec les performances attendues. Ce projet a nécessité 6 000 heures de chantiers 4 000 heures d’études et qui mobilise 6 personnes en moyenne depuis 1 an.